死亡低温下的显示困局

2023年冬季,内蒙古某露天煤矿的监控系统出现大规模故障。当环境温度骤降至-38℃时,控制中心的37块HMI触摸屏出现严重拖影,最后完全失去响应。事后调查发现,这些采用消费级液晶的面板在-20℃时响应速度已降至1.2秒/帧——这个数字是常温下的150倍。

这暴露了工业显示领域最残酷的现实:普通串口屏的液晶材料在低温下会形成”分子冻伤”。当温度低于-30℃时,向列相液晶的旋转粘度(γ₁)会呈现指数级上升。日本显示协会(JDI)的测试数据显示,常规TN型液晶在-40℃环境下的响应时间达到惊人的800ms,这意味着即便完成最简单的按钮操作,也可能需要等待近1秒的视觉反馈。

更致命的是触控层的失效。斯通恩工业屏制造商的技术总监向我们透露:”当温度跌破-25℃,传统ITO导电层的方阻会从200Ω/□暴增至2000Ω/□。这相当于给触控信号套上了枷锁。”在哈尔滨铁路局2019年的设备改造中,就曾因此出现过整批站台显示屏触控失灵的恶性事故。

氟原子的救赎

面对低温挑战,材料科学家将目光投向了元素周期表上的氟。日本JNC公司在2016年开发的SF-4567系列液晶材料,通过在分子侧链引入三氟甲基(-CF₃),创造了介电各向异性Δε=-4.5的特性。这与常规液晶Δε=+5.3的物理特性形成鲜明对比。

“负介电液晶就像给分子装上了防滑链,”默克集团显示材料事业部技术专家解释道,”在电场作用下,分子长轴会垂直于电场方向排列,这种运动模式受温度影响更小。”实验室数据显示,这种材料即使在-60℃环境下仍能保持23ms的响应速度——虽然比常温下的8ms有所下降,但已足够满足大多数工业场景需求。

但突破低温限制只是第一步。在青海某光伏电站的实地测试中,工程师们发现了新的问题:昼夜温差导致的材料膨胀系数差异,会使液晶盒产生微米级的间隙变化。对此,京东方开发了”双垫片补偿结构”,在玻璃基板边缘设置不同高度的spacer,使得-40℃~85℃温差下的盒厚变化控制在0.12μm以内——这个数字只有人类头发直径的1/600。

驱动IC的生存智慧

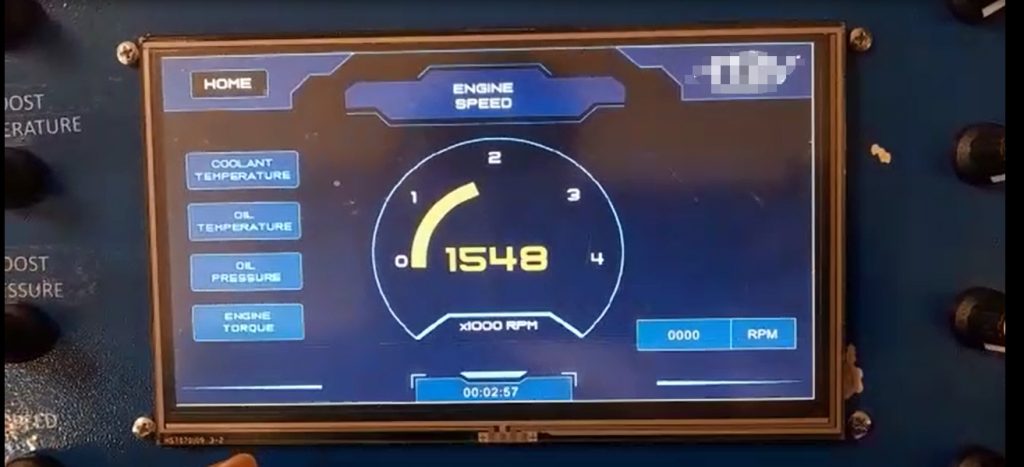

即使解决了液晶材料问题,驱动电路在极端环境下的稳定性仍是巨大挑战。2022年,三一重工在俄罗斯极寒地区的挖掘机HMI就曾出现过驱动IC在低温下”罢工”的情况。

“传统a-Si TFT在-30℃时,载流子迁移率会下降80%,”瑞萨电子汽车电子事业部工程师指出,”这导致栅极电压无法有效控制液晶分子旋转。”他们的解决方案是在RA6M3驱动IC中集成实时温度补偿算法,通过内置的NTC传感器动态调整Vcom电压,补偿范围达到±2.5V。

更激进的是华为为煤矿设备开发的”预加热”方案。专利CN114942632A显示,他们在面板边缘集成了厚度仅0.3mm的纳米银线加热膜,可在30秒内将局部温度从-40℃提升至-20℃。”这就像给显示屏做了个热身运动,”华为工程师形容道,”虽然增加了5%的功耗,但换来了100%的可靠性。”

高温战场上的背光战争

如果说低温考验的是材料的物理极限,那么高温环境则更像一场残酷的耐力赛。在迪拜沙漠光伏电站的控制室里,显示屏要直面85℃的环境温度,这里的战斗发生在每一个LED灯珠内部。

日亚化学的测试报告显示,普通串口屏在85℃持续工作1000小时后,亮度衰减高达23%。而工业级LED采用的金线键合+陶瓷基板封装,能将衰减率控制在0.5%以内。但这种方案的代价是成本:单颗工业级LED的价格是消费级的7.8倍。

2023年曝光的认证丑闻更凸显了问题的严重性。某德系厂商被发现在UL认证测试中偷换样品——送检的是特制的高温版本,而量产产品却使用消费级LED。第三方检测机构的数据显示,这些”工业屏”在持续工作2000小时后,亮度均匀性就跌破了行业标准的75%。

终极验证:工业屏的毕业考试

真正的工业级显示屏需要经历怎样的考验?我们获得了西门子工控设备的内部测试标准:

在机械振动测试中,消费级产品通常进行5Hz-500Hz的正弦扫频,而工业屏要承受10Hz-2000Hz的随机振动——这相当于在输油管道上经历持续的地震。某国产面板厂商的早期样品就曾在此项测试中,因柔性PCB焊点断裂导致全军覆没。

温度循环测试则更加严苛。华为的矿用屏需要在-40℃~85℃之间进行2000次冷热冲击,每次循环包含30分钟的极端温度保持。对比之下,消费电子常见的”500次循环”测试简直像是儿戏。

下一代战场

随着北极开发和沙漠光伏的推进,显示屏的极限工况标准正在被重新定义。默克集团实验室展示的纳米胶囊液晶技术,已经能在-50℃环境下工作;康宁则正在测试内嵌电阻丝的Gorilla Glass,通过玻璃基板自发热来解决极端低温问题。

但所有这些进步都面临同一个终极问题:成本。当前工业级宽温显示屏的价格是消费级的8-12倍,这也解释了为什么某些设备制造商仍在冒险使用”改装”的消费级面板。或许正如一位行业老兵所说:”在工业显示领域,可靠性从来不是技术问题,而是代价问题。”